Å velge riktigkjeveknuserdelerfor enkjeveknusermaskinkan utgjøre en stor forskjell i den daglige driften. Avansertstøpegods av manganstålog slitesterke foringer bidrar til å redusere utskiftingsratene, mens innovasjoner som IoT og automatisering reduserer nedetiden. Tabellen nedenfor viser hvordan disseknuserdelerdrive høyere avkastning:

| Aspekt | Innvirkning på nedetid og vedlikeholdskostnader |

|---|---|

| Mangan stålstøping | Forlenger delenes levetid, reduserer utskiftninger |

| Knuserrotor | Avanserte design øker effektiviteten og holdbarheten |

| Automatisering og overvåking | Reduserer nedetid gjennom sporing og kontroll i sanntid |

Viktige konklusjoner

- Å velgedeler til kjeftknusere av høy kvalitetLaget av slitesterke materialer som manganstål forlenger utstyrets levetid betraktelig, reduserer vedlikeholdskostnader og øker produktiviteten med opptil 30 %.

- Presisjonskonstruerte deler med perfekt passform reduserer energiforbruket med opptil 30 %, øker levetiden med 2 til 4 ganger og sikrer jevnere og mer pålitelige knuseoperasjoner.

- Å matche deler til knusermodellen din og materialet som behandles reduserer nedetid, forbedrer gjennomstrømningen med opptil 25 % og fører til betydelige kostnadsbesparelser og lengre vedlikeholdsintervaller.

Viktige faktorer for avkastning: Valg av riktige deler til kjeveknuser

Materialkvalitet og holdbarhet

Når bedrifter ser etter måter å øke avkastningen på investeringen sin, starter de ofte med det grunnleggende: materialene som utgjørkjeveknuserdelerDe riktige materialene kan utgjøre en stor forskjell i hvor lenge disse delene varer og hvor mye de koster over tid. Vanlige materialer inkluderer karbidforsterket stål, austenittisk manganstål og lavlegert stål. Felt- og laboratorietester viser at deler laget av høymanganstål, som Mn13Cr2 og Mn18Cr2, tåler tøffe jobber godt. Disse ståltypene tåler harde steiner og fortsetter å fungere selv når trykket er høyt.

Tester som Planar Array Field Wear Test viser at slitasjehastighetene synker når materialets hardhet øker. Noen austenittiske ståltyper blir enda hardere jo mer de bearbeides, takket være en prosess som kalles deformasjonsherding. For eksempel byttet et gruveselskap til mer slitesterke kjeveplater og så vedlikeholdskostnadene falle med 30 %. De reduserte også nedetiden med 40 timer hver måned og doblet levetiden til kjeveplatene sine. Disse endringene førte til færre utskiftninger, mindre arbeidskraft og mer pålitelige maskiner.

Tupp:Å velge kjeftknuserdeler av høy kvalitet kan forlenge utstyrets levetid fra 8000 timer til over 25 000 timer, redusere vedlikeholdskostnadene med opptil 90 % og øke produktiviteten med så mye som 30 %.

Ingeniørdesign og presisjonstilpasning

Utformingen av kjeftknuserdeler er like viktig som materialet. Godt utformede deler passer perfekt sammen, noe som betyr mindre energisløsing og mer konsistente resultater. For eksempel,innerforinger med presisjonspassformkan redusere energiforbruket med opptil 30 %. De varer også to til fire ganger lenger, noe som betyr færre stopp for reparasjoner og mindre penger brukt på utskiftinger.

Moderne kjeftknuserdeler inkluderer ofte smarte funksjoner som ultralydsensorer. Disse sensorene bidrar til å kontrollere vibrasjon og matehastighet, noe som hindrer at knuseren blir overbelastet. Noen maskiner bruker elektromagnetiske stenger for å fjerne jernpartikler, noe som reduserer behovet for tvangsstopp og ekstra vedlikehold. Når ingeniører forsterker den bevegelige kjeftplaten, gjør de den lettere og sterkere samtidig. Dette sparer ikke bare energi, men hjelper også knuseren med å vare lenger.

En tabell kan bidra til å vise fordelene med presisjonstilpasning:

| Fordel | Innvirkning på driften |

|---|---|

| Redusert energiforbruk | Opptil 30 % lavere kostnader per tonn |

| Lengre levetid for slitedeler | 2–4 ganger lengre levetid |

| Konsekvent materialflyt | Mer stabil knuseeffekt |

| Mindre vibrasjon | Færre havarier og jevnere kjøring |

Note:Presisjonsteknikk gjør også installasjonen raskere og enklere. Når delene passer perfekt, bruker mannskapene mindre tid på å gjøre justeringer og mer tid på å knuse stein.

Kompatibilitet og applikasjonsmatching

Ikke alle kjeftknuserdeler fungerer med alle maskiner eller alle jobber. Kompatibilitet er nøkkelen. Bedrifter må sjekke delens dimensjoner, materialspesifikasjoner og designfunksjoner for å sikre at alt samsvarer med knusermodellen deres. OEM-deler er laget for å passe perfekt, mens ettermarkedsdeler kan trenge ekstra kontroller for å sikre god passform.

Det er like viktig å matche deler til jobben. Knusing av harde, slipende bergarter som chert eller kalkstein krever tøffere, slitesterke deler. For mykere materialer kan et annet oppsett fungere bedre. Justering av innstillinger som lukket sideinnstilling (CSS), hastighet og slaglengde kan også bidra til å få best mulig resultat for hver applikasjon.

Her er noen trinn for å sørge for at delene passer til både knuseren og jobben:

- Sjekk bruksanvisningen til knuseren eller snakk med produsenten for å bekrefte kompatibilitet.

- Velg deler basert på typen materiale som skal knuses.

- Tilpass delene til knuserens størrelse, kapasitet og driftsbehov.

- Vurder spesialtilpassede eller modulære deler for unike jobber eller tøffe forhold.

- Bytt ut slitedeler som foringer og kjeveplater før de er helt slitt ut for å unngå nedetid.

Et nylig eksempel viser at bruk av kjeftknuserdeler tilpasset bruksområdet kan øke gjennomstrømningen med 25 %, forlenge vedlikeholdsintervallene med 30 % og redusere nedetiden med nesten 40 %. Dette betyr mer steinknust, mindre tid brukt på å fikse maskiner og bedre produktkvalitet.

Reelle avkastningsgevinster fra optimaliserte kjeveknuserdeler

Casestudier: Kostnadsbesparelser og produktivitetsøkninger

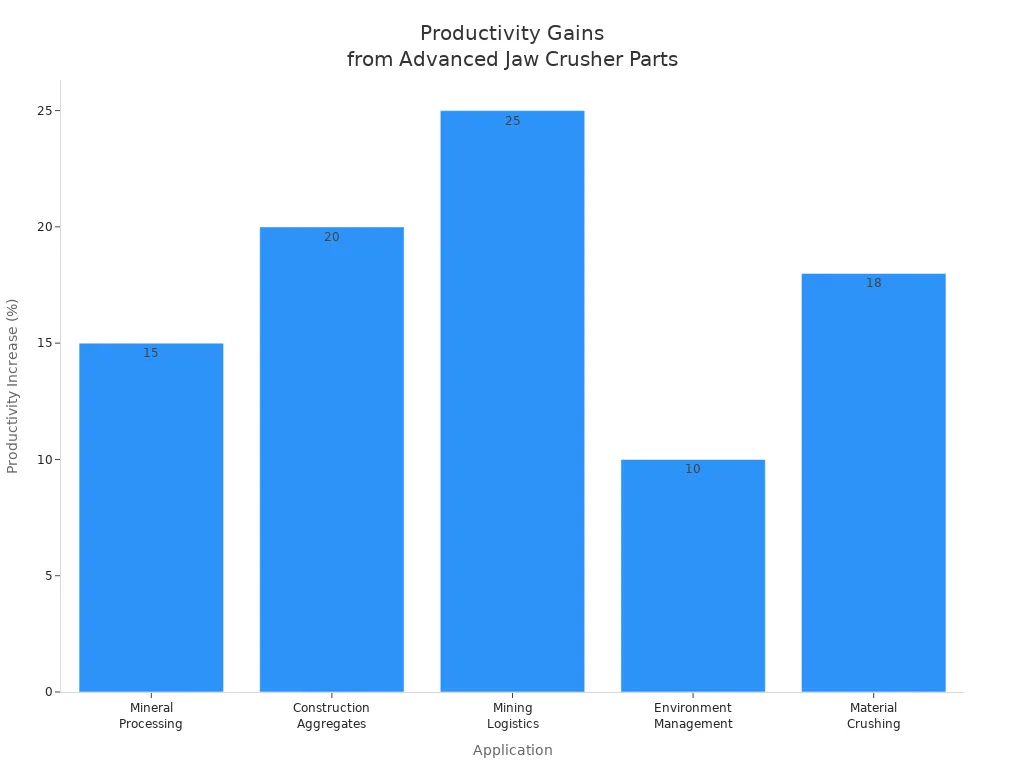

Bedrifter på tvers av ulike bransjer har sett store forbedringer etter å ha byttet til avanserte kjeftknuserdeler. Disse oppgraderingene bidrar til å løse vanlige problemer som utstyrsslitasje, nedetid og inkonsekvent materialkvalitet. Tabellen nedenfor viser hvordan ulike sektorer drar nytte av nye innovasjoner:

| Søknad | Utfordring | Innovasjonstype | Produktivitetsøkning (%) |

|---|---|---|---|

| Mineralforedling | Slitasje på utstyr | Slitasjebestandige materialer | 15 % |

| Byggeaggregater | Driftsstans | Automatiske overvåkingssystemer | 20 % |

| Gruvedriftslogistikk | Ineffektivitet i materialhåndtering | Integrerte knuseløsninger | 25 % |

| Miljøledelse | Støv- og støyforurensning | Støyreduserende teknologier | 10 % |

| Materialknusing | Inkonsekvent materialkvalitet | Smart teknologiintegrasjon | 18 % |

Disse tallene viser at bruk av avanserte kjeftknuserdeler kan øke produktiviteten med 10 % til 25 %. For eksempel brukte et gruveselskap smarte sensorer og automatisering for å overvåke maskinene sine i sanntid. Denne endringen reduserte nedetiden med 30 % og sparte opptil 500 000 dollar hvert år. Automatiske justeringssystemer lar også arbeidere fjernstyre knusere, noe som gjør driften smidigere og mer effektiv. Nye slitesterke materialer, som metallmatrisekompositter, bidrar til at delene varer opptil tre ganger lenger, noe som betyr færre utskiftninger og mindre tapt tid.

Tupp:Oppgradering til energieffektive design og variabel hastighetskontroll kan redusere strømregningene og holde driften i gang med topp ytelse.

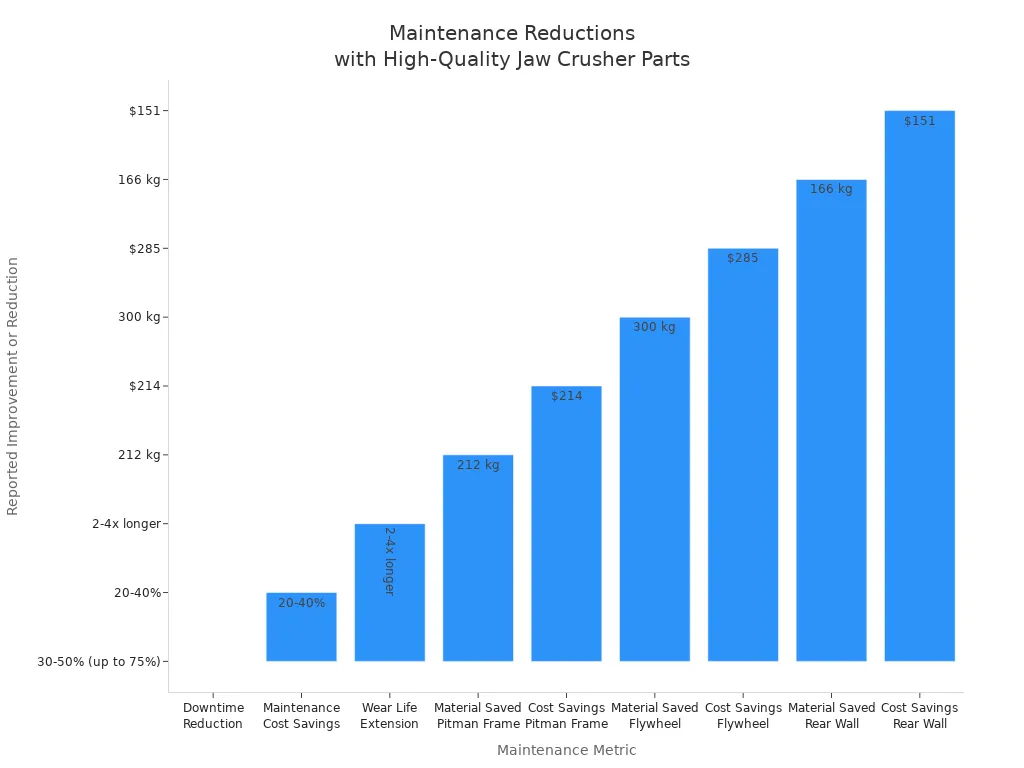

Vedlikeholdsreduksjon og utstyrets levetid

Å bytte til kjeftknuserdeler av høy kvalitet gjør mer enn bare å øke produktiviteten. Det reduserer også vedlikehold og bidrar til at utstyret varer lenger. Bedrifter rapporterer opptil 50 % mindre nedetid og 20–40 % lavere vedlikeholdskostnader etter å ha gjort byttet. Tabellen nedenfor fremhever noen av disse besparelsene:

| Vedlikeholdsmåling | Rapportert forbedring/reduksjon |

|---|---|

| Reduksjon av nedetid | Opptil 30–50 %, med noen tilfeller opptil 75 % |

| Besparelser på vedlikeholdskostnader | 20–40 % reduksjon |

| Forlengelse av brukstid | 2 til 4 ganger lenger |

| Materiale lagret (Pitman-ramme) | 212 kg spart |

| Kostnadsbesparelser (Pitman-ramme) | Omtrent 214 dollar spart |

| Materiale spart (svinghjul) | 300 kg spart |

| Kostnadsbesparelser (svinghjul) | Omtrent 285 dollar spart |

| Materiale lagret (bakvegg) | 166 kg spart |

| Kostnadsbesparelser (bakvegg) | Omtrent 151 dollar spart |

Feltdata fra faktiske operasjoner viser at optimaliserte kjeftknuserdeler, som de i C6X-modellen, hjelper maskiner med å håndtere større steiner og reduserer behovet for ekstra knusesteg. Modulære design gjør det enklere å bytte ut deler, noe som betyr mindre nedetid. På steder som Sørøst-Asia og Afrika har selskaper sett gjennomstrømningen øke med 30 % og nedetiden halveres. Disse endringene bidrar til at maskiner varer lenger og sparer energi.

Produsenter som Metsopåpeker også at bruk av originale reservedeler og planlagte inspeksjoner sørger for at knuserne går problemfritt. Profesjonell installasjon og felttjenester legger til et ekstra lag med beskyttelse, og sørger for at hver del fungerer som den skal. Tekniske studier viser til og med at omdesign av visse deler, som akselen, kan øke knuseeffektiviteten til 95 % og gjøre hele maskinen mer holdbar.

Note:Å investere i bedre deler til kjeftknusere betyr færre havarier, mindre tid brukt på reparasjoner og lengre levetid for utstyret ditt.

Evaluering og valg av kjeveknuserdeler for 2025

Å velge riktige kjeftknuserdeler for 2025 krever nøye planlegging. Bedrifter bør se utover bare prislappen og fokusere på langsiktig verdi. Her er noen viktige punkter å vurdere:

- Prioriter kvalitet fremfor lav pris for å unngå hyppige utskiftninger og holde maskinene pålitelige.

- Analyser de totale eierkostnadene, inkludert skjulte kostnader som nedetid og arbeidskraft.

- Arbeid medpålitelige leverandørersom leverer til avtalt tid og tilbyr jevn kvalitet.

- Se etter leverandører som tilbyr sterk ettersalgsstøtte, inkludert reservedeler, teknisk hjelp og opplæring.

- Velg deler laget av førsteklasses materialer, som manganstål eller legert stål, for lengre levetid.

- Vurder tilpasningsmuligheter for å matche deler til dine spesifikke behov.

- Sørg for at leveringstidene passer til produksjonsplanen din for å unngå forsinkelser.

- Balanser startkostnader med holdbarhet og ytelse for å få best mulig avkastning på investeringen.

Når bedrifter vurderer deler til kjeftknusere, møter de ofte utfordringer som å velge riktig materiale, finne opplært personell og tidspunktet for utskifting. Formen og utformingen av deler, som tannprofilen, kan påvirke hvor jevnt de slites og hvor godt knuseren fungerer. Regelmessige inspeksjoner og forebyggende vedlikehold bidrar til å oppdage problemer tidlig og holde alt i gang uten problemer.

Beste praksis:Sett opp en vedlikeholdsplan med daglige, ukentlige og månedlige kontroller. Bruk sanntidsdata fra sensorer til å oppdage slitasjemønstre og planlegge reparasjoner før problemene blir verre.

Viktige ytelsesindikatorer for oppgraderinger av kjeftknuserdeler i 2025 inkluderer lengre levetid for delene, høyere gjennomstrømning, lavere vedlikeholdskostnader og bedre energieffektivitet. Smarte foringer med IoT og AI-drevet prediktivt vedlikehold kan redusere nedetiden med opptil 30 % og øke driftseffektiviteten med 20 %. Bærekraft er også viktig, så se etter deler som bidrar til å redusere energiforbruk og utslipp.

Å velge riktige kjeftknuserdeler fører til reelle besparelser og bedre effektivitet. Bedrifter ser lengre levetid, lavere kostnader per tonn og høyere gjennomstrømning. I 2025 er smarte investeringer viktige. Bransjetrender viser at avanserte materialer og digitale verktøy hjelper bedrifter med å holde seg i forkant. Pålitelige leverandører tilbyr ekspertstøtte og holder utstyret i gang.

Vanlige spørsmål

Hva er den beste måten å vite når deler til en kjeftknuser må byttes ut?

Operatører bør være oppmerksomme på tegn som ujevn slitasje, lavere ytelse eller merkelige lyder. Regelmessige kontroller og smarte sensorer bidrar til å oppdage problemer tidlig.

Kan ettermarkedsdeler til kjeftknusere matche OEM-kvaliteten?

Noenettermarkedsdelertilbyr god kvalitet. Han bør sjekke anmeldelser, materialspesifikasjoner og leverandørens omdømme før han kjøper. Pålitelige leverandører matcher eller slår ofte OEM-standarder.

Hvordan bidrar smarte kjeveknuserdeler til avkastning?

Smarte delerbruker sensorer og data. De lar team spore slitasje, planlegge vedlikehold og unngå havarier. Dette holder maskinene i gang lenger og sparer penger.

Publisert: 11. juli 2025