Video

Beskrivelse

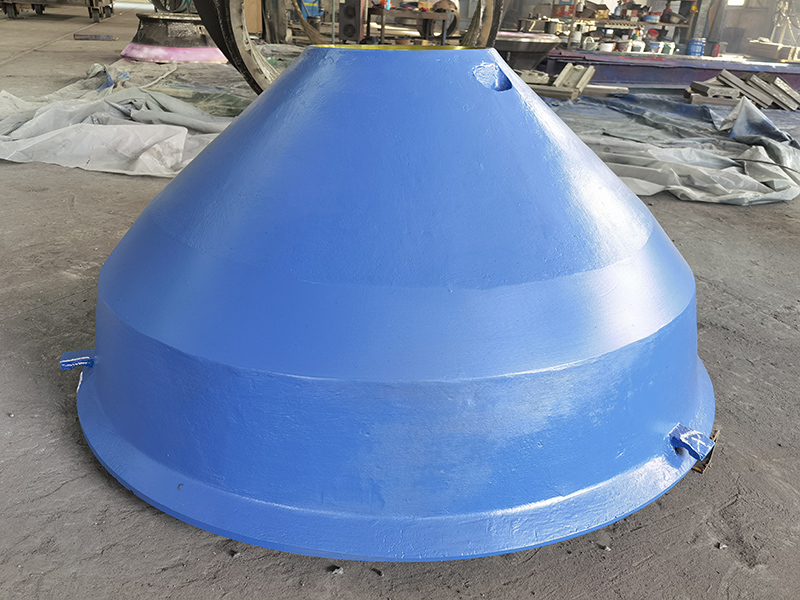

Sunrise har vært dypt involvert i produksjonen av skålfôr og mantel. Med passende hulromsdesign og materialvalg har våre skålfôr og mantler vist seg å yte bedre i felten, mer enn originalene. De fleste av våre koniske fôringer er laget av høyt manganstål. Det er mye brukt innen steinknusing. Kvaliteten og levetiden til skålfôr og mantel bestemmes av støpemateriale og produksjonsprosess. Alle Sunrise koniske fôringsprodukter er produsert i henhold til ISO9001:2008 kvalitetssystemkrav.

Produktparameter

Kjemisk sammensetning av Sunrise høymanganstål

| Materiale | Kjemisk sammensetning | Mekanisk eiendom | ||||

| Mn% | Cr% | C% | Si% | Ak/cm | HB | |

| Mn14 | 12–14 | 1,7–2,2 | 1,15–1,25 | 0,3–0,6 | > 140 | 180–220 |

| Mn15 | 14–16 | 1,7–2,2 | 1.15–1.30 | 0,3–0,6 | > 140 | 180–220 |

| Mn18 | 16–19 | 1,8–2,5 | 1.15–1.30 | 0,3–0,8 | > 140 | 190–240 |

| Mn22 | 20–22 | 1,8–2,5 | 1,10–1,40 | 0,3–0,8 | > 140 | 190–240 |

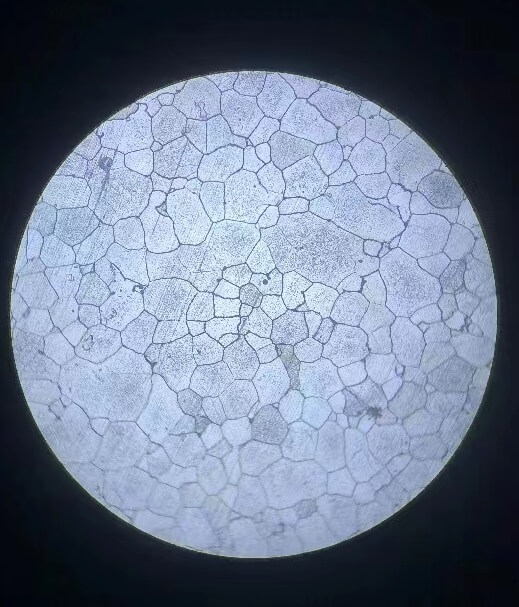

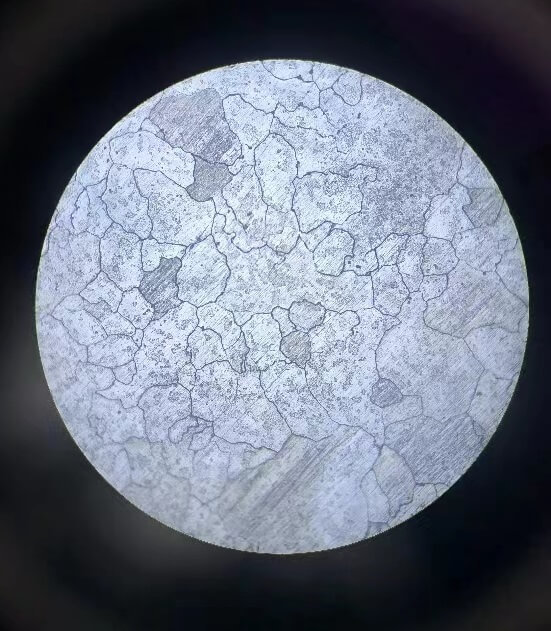

Vi bruker en natriumsilikat-sandstøpeprosess. Råmaterialet er ekskludert fra resirkulert manganstål, som kan inneholde andre urenheter. Under varmebehandlingsprosessen har vi en automatisk gaffeltruck som bråkjøler delene etter varmebehandling, vevd på 35 sekunder. Dette gir en bedre metallografisk struktur og 20 % lengre levetid enn vanlig mangan.

Om denne varen

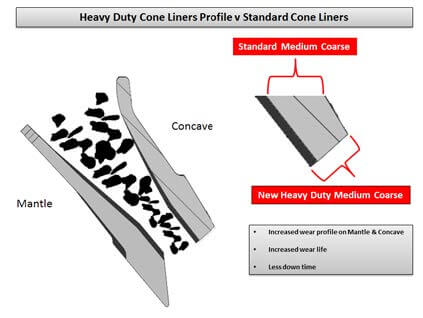

Vår gjennomgang og slitasjeanalyse av foringer fokuserer på å øke levetiden og produksjonen med spesialdesignede foringer. For eksempel,

Et selskap basert i Indonesia opplevde slitasjeproblemer på sin HP500-kjegleknuser. Standard Mn18-kjegleforinger bearbeidet omtrent 550 tph med svært slipende granitt, og varte bare maksimalt en uke før de måtte byttes. Dette reduserte den planlagte produktiviteten og påvirket anleggets økonomiske ytelse. Løsningen Sunrise tilbød, var å bruke kraftige kjegleforinger i materialet Mn18. Den er basert på den populære standard grovkammerkonfigurasjonen og designet av vårt tekniske team. De nydesignede konkave og mantelformede Mn18 kraftige kjegleforingene ble installert jevnt på knuseren. Slitasjelevetiden økte til 62 timer på samme applikasjon. Dette er en forbedring på 45 % i forhold til standardforingene, noe som utgjorde en enorm forskjell for anleggets produktivitet.