Høymanganstålskiller seg ut på grunn av sin uovertrufne slitestyrke og seighet, noe som gjør den til en viktig komponent iDeler av knusemaskinDette materialet tåler ekstreme forhold, noe som forbedrer driftseffektiviteten i gruvesektoren. Det er verdt å merke seg at selskaper sparer betydelig med stål med høyt manganinnhold, spesielt når de bruker det.Mangan stålhammeri driften sin. For eksempel kan de oppnå årlige besparelser på3,2 millioner dollarpå tvers av ulike kostnadskategorier. Dette inkluderer 1,95 millioner dollar spart fra redusert uplanlagt nedetid, noe som forbedrer utstyrstilgjengeligheten fra 76,5 % til 91,2 %. I tillegg faller kostnadene for nødreparasjoner med 680 000 dollar årlig på grunn av tidlig problemdeteksjon og planlagt vedlikehold, spesielt ved bruk avMangan sliteplatefor økt holdbarhet. Dessuten effektivMaskinering av manganstålmuliggjør presis fabrikasjon av komponenter, noe som ytterligere forbedrer ytelsen og levetiden til maskiner i krevende miljøer.

Viktige konklusjoner

- Høymanganståltilbyr uovertruffen slitestyrke og seighet, noe som gjør det essensielt for gruveutstyr.

- Bruk av stål med høyt manganinnhold kan spare bedrifter opptil 3,2 millioner dollar årlig ved å redusere nedetid og reparasjonskostnader.

- Arbeidsherdingsevnen til høymanganstål øker hardheten under støt, noe som forbedrer holdbarheten under tøffe forhold.

- Komponenter i stål med høyt manganinnhold kan vare betydelig lenger enn alternativer, noe som fører til lavere vedlikeholds- og utskiftingskostnader.

- Investering i stål med høyt manganinnhold forbedrer driftseffektiviteten,redusere nedetidmed opptil 30 % og forbedrer produktiviteten.

Unike egenskaper ved høymanganstål

Sammensetning og struktur

Høymanganstål, ofte omtalt som Hadfield-stål, inneholder en unik blanding av elementer som bidrar til dets eksepsjonelle egenskaper. Den typiske kjemiske sammensetningen av høymanganstål som brukes i gruvedriftsknusing inkluderer:

| Karakter | C (%) | Mn (%) | P (%) | S (%) | Cr (%) | Ni (%) |

|---|---|---|---|---|---|---|

| GX120Mn13 | 1,05–1,15 | 11–14 | Maks. 0,06 | Maks. 0,045 | – | – |

| GX120MnCr13-2 | 1,05–1,35 | 11–14 | Maks. 0,06 | Maks. 0,045 | 1,5–2,5 | – |

| GX120Mn18 | 1,05–1,35 | 16–19 | Maks. 0,06 | Maks. 0,045 | – | – |

| GX120MnCr18-2 | 1,05–1,35 | 16–19 | Maks. 0,06 | Maks. 0,045 | 1,5–2,5 | – |

| GX120MnNi13-3 | 1,05–1,35 | 11–14 | Maks. 0,06 | Maks. 0,045 | – | 3-4 |

| GX120MnMo13-2 | 1,05–1,35 | 11–14 | Maks. 0,06 | Maks. 0,045 | – | 1,8–2,1 |

De primære komponentene i høymanganstål inkluderer mangan, karbon og jern.Manganinnholdet varierer vanligvis fra 11 % til 14 %, mens karbon varierer etter type. Denne spesifikke sammensetningen resulterer i en mikrostruktur som forbedrer slitestyrke og seighet.

Mikrostrukturen til høymanganstål spiller en avgjørende rolle i ytelsen. Det har en heterogen struktur med finkornet perlitt og karbider. Denne ordningenøker slitestyrken med omtrent 16,4 %Materialet har også høy seighet og duktilitet, noe som gjør det egnet for bruksområder som krever motstand mot støt og slipende slitasje.

Arbeidsherdingsegenskaper

En av de fremtredende egenskapene til høymanganstål er dens bemerkelsesverdigearbeidsherdingsevneNår materialet utsettes for støt, gjennomgår det en transformasjon som øker hardheten betydelig. Dette fenomenet oppstår på grunn av dannelsen av ε-martensitt og mekaniske tvillinger i stålmatrisen.

Tabellen nedenfor illustrerer hardhetsøkningen observert i forskjellige kvaliteter av høymanganstål under slagforhold:

| Materiale | Matrisehardhet (HV) | Hardhet i underlaget (HV) | Hardhetsøkning (HV) | Mekanisme for herding |

|---|---|---|---|---|

| Mn13 | 240,2 | 670,1 | 429,9 | Dannelse av ε-martensitt og mekaniske tvillinger |

| Mn13-2 | 256,6 | 638,2 | 381,6 | Dannelse av ε-martensitt og mekaniske tvillinger |

| Mn18-2 | 266,5 | 713.1 | 446,6 | Dannelse av ε-martensitt og mekaniske tvillinger |

Denne deformasjonsherdingsegenskapen gjør at stål med høyt manganinnhold absorberer betydelig energi under drift. Som et resultat kan det tåle høye støtbelastninger uten å sprekke. Denne egenskapen gjør det spesielt verdifullt i gruvedrift, der utstyr utsettes for ekstreme forhold.

Sammenlignet med andre vanlige gruvematerialer viser høymanganstål overlegen deformasjonsherding. Selv om det kan vise lav flytegrense under moderat eller lav belastning, er ytelsen under høye belastningsforhold uovertruffen. Denne unike kombinasjonen av egenskaper sikrer at høymanganstål forblir et foretrukket valg i gruveindustrien.

Fordeler med høymanganstål fremfor alternative materialer

Høymanganstål gir betydelige fordeler fremfor alternative materialer i gruvedriftsknusingsapplikasjoner. De unike egenskapene bidrar tilforbedret holdbarhetog kostnadseffektivitet, noe som gjør det til et foretrukket valg for mange gruvedriftsoperasjoner.

Holdbarhet og lang levetid

Holdbarhet er en kritisk faktor i gruveutstyr. Komponenter med høyt manganinnhold i stål viser vanligvis enlengre levetidenn andre materialer, spesielt under normale driftsforhold. For eksempel viser stålkvaliteter med høy mangan, som Mn22, eksepsjonell slitestyrke og slagfasthet. Disse foringene kan vare mellom250 til 500 timerunder slitende forhold, og holdbarer betydelig lenger enn standard manganstål.

Til sammenligning kan komponenter i legert stål vare mer enntre ganger lengerenn høymanganstål under lignende arbeidsforhold. Laboratorietester bekrefter at kjeveplater av legert stål motstår slitasje bedre, spesielt i slipende miljøer. Tabellen nedenfor oppsummerer holdbarhetsegenskapene til høymanganstål kontra legert stål:

| Eiendom | Høymanganstål | Legert stål |

|---|---|---|

| Slitasjemotstand | Har en tendens til å slites raskere under visse forhold | Motstår slitasje bedre, varer lenger |

| Slagmotstand | God slagfasthet | Moderat slagfasthet |

| Hardhet | Kan deformasjonsherde, men redusere den totale hardheten | Høyere hardhet (HRC 48-51) |

| Varighet | Generelt mindre slitesterkt enn legert stål | Kan vare tre ganger lenger |

| Modifikasjonspotensial | Kan modifiseres med krom/molybden | Vanligvis ikke modifisert |

Den deformasjonsherdende evnen til høymanganstål gjør at det absorberer betydelig energi under drift. Denne egenskapen forbedrer holdbarheten, noe som gjør det egnet for applikasjoner med høy belastning i gruvedrift.

Kostnadseffektivitet

Kostnadseffektivitet er en annen viktig fordel med høymanganstål. Selv om den opprinnelige investeringen kan være høyere enn hos noen alternativer, oppveier de langsiktige besparelsene ofte disse kostnadene. Komponenter med høymanganstål gir generelt en betydelig lengre levetid sammenlignet med alternative materialer. Denne levetiden betyr redusert utskiftingsfrekvens og lavere vedlikeholdskostnader.

Dessuten kan bruk av høymanganstål føre til betydelige besparelser i driftskostnader. Bedrifter kan minimere nedetid og reparasjonskostnader, noe som bidrar til den generelle effektiviteten. For eksempel kan deler av høykromlegert stål vare tre til fire ganger lenger enn vanlige manganstålplater. Denne forlengede levetiden reduserer behovet for hyppige utskiftninger, noe som til slutt fører til lavere totalkostnader.

Anvendelser av høymanganstål i gruveknusing

Knuserforinger

Høymanganstålspiller en viktig rolle i produksjonen av knuserforinger. Disse foringene er essensielle komponenter i ulikeslitasjeutsatte industrier, inkludert steinbrudd, gruvedrift, utgraving og kullsektorenDe tåler intens materialfriksjon og knusende støt, noe som sikrer stabil drift av knuserne. Den overlegne slitestyrken og den forlengede levetiden til høymanganstål gjør det ideelt for krevende applikasjoner.

Tabellen nedenfor viser ytelsesforbedringene som er observert ved bruk av stål med høyt manganinnhold i knuserforinger:

| Ytelsesforbedring | Beskrivelse |

|---|---|

| Utmerket slitestyrke | Utstilling av stålforinger med høyt manganinnholdeksepsjonell slitestyrke, forlenger utstyrets levetid. |

| Selvherdende egenskaper | Foringenes overflatehardhet øker over tid, noe som forbedrer slitestyrken og driftseffektiviteten. |

| Forbedret knusereffektivitet | Høyere hardhet fører til mer effektiv knusing, reduserer energitap og forbedrer produksjonskapasiteten. |

| Redusert hyppighet av vedlikehold av utstyr | Økt overflatehardhet resulterer i langsommere slitasje, noe som reduserer behovet for hyppige utskiftinger. |

| Forbedret total produksjonseffektivitet | Lengre levetid og redusert nedetid forbedrer produksjonslinjens kontinuitet og den generelle produktiviteten. |

| Sterk slagmotstand | Foringene tåler kraftige støt, opprettholder stabil drift og reduserer vedlikeholdskostnader. |

| Reduserte driftskostnader | Mindre hyppig vedlikehold og utskiftinger reduserer driftskostnadene og forbedrer de økonomiske fordelene. |

Kjeft- og kjegleknusere

Høyt manganstål betydeligforbedrer ytelsen til kjeve- og kjegleknusereOmtrent 70 % avkjeve- og kjegleknuserei gruveindustrien bruker man stålkomponenter med høyt manganinnhold. Dette materialet tilbyreksepsjonell seighet og holdbarhet, avgjørende for å absorbere støt i miljøer med høyt trykk.

De unike egenskapene til høymanganstål gjør at det absorberer og sprer støtenergi effektivt. Dette forhindrer sprekker eller brudd, noe som er viktig for bearbeiding av harde materialer. Følgende punkter oppsummerer fordelene med høymanganstål i kjeft- og kjegleknusere:

- Manganstål herder ved hvert støt, noe som øker slitestyrken.

- Den opprettholder høy seighet og absorberer betydelig slagenergi uten å sprekke.

- Denne kombinasjonen gjør at den yter godt under slitende og støtpåvirkende forhold.

Ved å redusere behovet for hyppige utskiftinger av deler, minimerer høymanganstål nedetid og forbedrer den generelle produktiviteten. Kostnadseffektiviteten stammer fra komponentenes forlengede levetid, noe som fører til lavere vedlikeholdsbehov.

Effekten av stål med høyt manganinnhold på effektivitet og produktivitet

Redusert nedetid

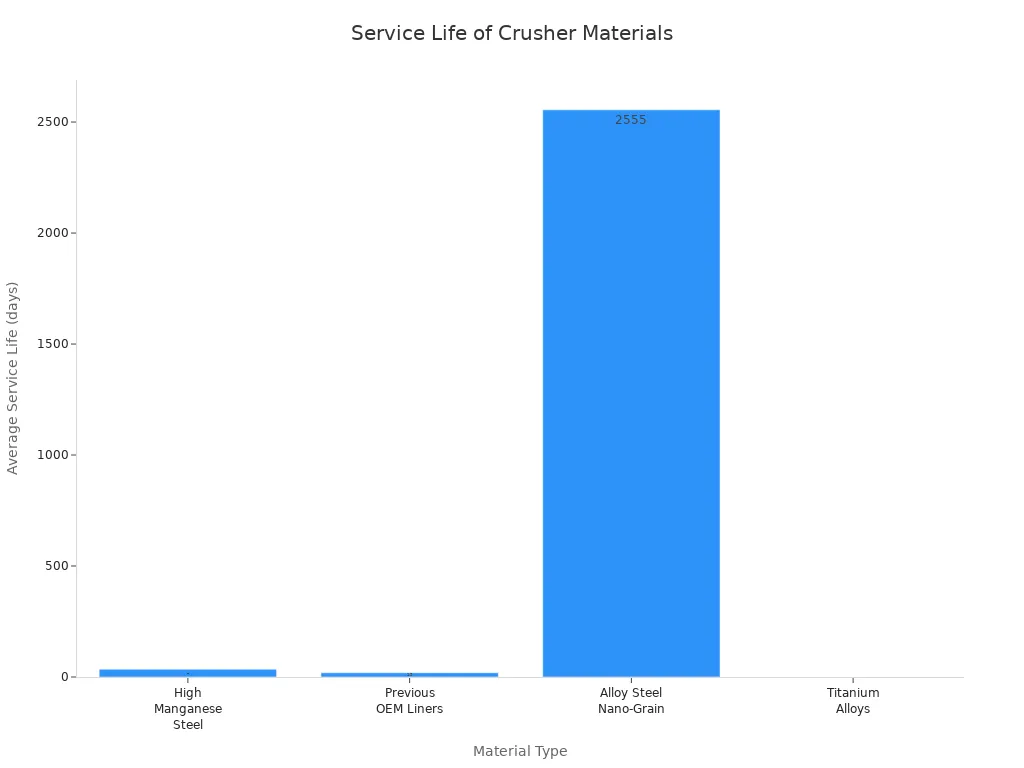

Høymanganstål reduserer nedetiden i gruvedrift betydelig. Dens holdbarhet ogslitestyrkeføre til lengre levetid for komponenter. For eksempel kan stålforinger med høyt manganinnhold vare i gjennomsnitt på35 dager, sammenlignet med bare 19 dager for tidligere OEM-foringer. Denne forbedringen gjør det mulig for gruveselskaper å opprettholde kontinuerlig drift uten hyppige avbrudd for utskifting av deler.

| Materialtype | Gjennomsnittlig levetid | Notater |

|---|---|---|

| Høymanganstål (Xtralloy) | 35 dager | Betydelig forbedring i forhold til tidligere OEM-foringer. |

| Tidligere OEM-foringer | 19 dager | Kortere levetid sammenlignet med Xtralloy. |

| Legert stål med nanokornsmiing | 5–7 år | Lengre levetid enn stål med høyt manganinnhold. |

| Titanlegeringer | 7–9 år | Overlegen levetid sammenlignet med stål med høyt manganinnhold. |

Den forlengede levetiden til komponenter med høyt manganinnhold i stål fører til færre vedlikeholdsavbrudd. Kunder har rapportert reduksjoner i vedlikeholdsavbruddstid med opptil30 %etter bytte til deler med høyt manganinnhold i stål. Denne reduksjonen øker ikke bare produktiviteten, men bidrar også til betydelige kostnadsbesparelser.

Forbedrede ytelsesmålinger

Stål med høyt manganinnhold forbedrer flere ytelsesmål i knuseutstyr for gruvedrift. De unike egenskapene forbedrer slitestyrke, seighet og generell holdbarhet. Som et resultat opplever gruvedriften:

- SlitasjemotstandHøymanganstål blir hardere over tid når det utsettes for friksjon, noe som gjør det ideelt for bruksområder der slitasje er et problem.

- TøffhetMaterialets seighet forbedrer dets evne til å motstå støt og slipekrefter, noe som er avgjørende i gruvedriftsmiljøer.

- VarighetDen generelle holdbarheten forbedres, noe som fører til redusert nedetid og lavere vedlikeholdskostnader.

Prediksjonsmodellen for levetiden til knuseplater viser en lav rotmiddelkvadratfeil (RMSE) på0,0614 timerDenne nøyaktigheten indikerer at stål med høyt manganinnhold forbedrer produktiviteten betydelig, med levetider fra 746 til 6902 timer. Bedrifter som fokuserer på kvalitetsdeler opplever produktivitetsforbedringer på opptil 20 %.

Ved å investere i stålkomponenter med høyt manganinnhold kan gruvedrift oppnå bedre ytelsesmålinger og driftseffektivitet.

HøymanganstålEgenskapene gjør det uunnværlig i gruvedriftsknusingsapplikasjoner. Den unike sammensetningen forbedrer holdbarhet, slitestyrke og seighet. Dette materialet forbedrer produktiviteten og kostnadsbesparelsene betydelig for gruvedrift. Viktige fordeler inkluderer:

- Utvidede vedlikeholdsintervaller med30–40 %

- Redusert hyppighet av utskifting av deler

- Lavere driftskostnader

Etterspørselen etter stål med høyt manganinnhold eranslått å stigepå grunn av sin uovertrufne ytelse under tøffe forhold. Etter hvert som gruveteknologien utvikler seg, er fortsatt bruk av stål med høyt manganinnhold fortsatt avgjørende for effektiv drift.

| Egenskap/funksjon | Beskrivelse |

|---|---|

| Deoksideringsmiddel | Fjerner oksygen- og svovelforurensninger fra smeltet stål, noe som forbedrer styrke og holdbarhet. |

| Legeringsforsterker | Forbedrer seighet, hardhet og slitestyrke ved å danne stabile forbindelser med karbon. |

| Herdbarhetsforsterker | Øker herdbarheten, noe som gjør stål egnet for strukturelle applikasjoner under belastning. |

| Høymanganstål | Inneholder 12–14 % mangan, kjent for eksepsjonelle arbeidsherdende egenskaper, ideelt for gruvedrift. |

Vanlige spørsmål

Hva er høymanganstål?

Høymanganstål er en legering som inneholder 11–14 % mangan. Det er kjent for sin eksepsjonelle seighet og slitestyrke, noe som gjør det ideelt for gruvedrift.

Hvordan herdes stål med høyt manganinnhold?

Høymanganstål herdes når det utsettes for støt. Denne prosessen øker hardheten, slik at det absorberer mer energi og motstår slitasje.

Hva er de viktigste bruksområdene for stål med høyt manganinnhold i gruvedrift?

Høymanganstål brukes primært i knuserforinger,kjeveknusere, og kjegleknusere. Holdbarheten gjør den egnet for miljøer med høy belastning og slipende egenskaper.

Hvorfor er høymanganstål kostnadseffektivt?

Selv om stål med høyt manganinnhold kan ha høyere startkostnad, er dets lange levetid ogredusert vedlikeholdsbehovføre til betydelige besparelser over tid.

Hvordan er høymanganstål sammenlignet med andre materialer?

Høymanganstål gir overlegen slitestyrke og seighet sammenlignet med andre materialer som legert stål. Dette gjør det til et foretrukket valg for krevende gruvedrift.

Publisert: 24. oktober 2025