Å velge riktigkjeveknusermaskinerspiller en sentral rolle i driftseffektiviteten. Disse maskinene er essensielle i bransjer som gruvedrift og bygg og anlegg, hvor deøke produktiviteten ved å bryte ned store materialerViktige funksjoner, som avansert teknologi og designparametere, påvirker ytelse og pålitelighet betydelig. For eksempel kan maskiner med hydrauliske drivverk og brukervennlige kontrollpaneler øke produksjonen og redusere nedetid. I tillegg er det viktig å forstå de ulikekjeveknuserdeler, inkludertslitedeler til kjeveknusere, er avgjørende for vedlikehold og levetid. Variasjoner mellom merker og modeller, som fôrstørrelse og mobilitet, påvirker ytterligere effektiviteten til kjeftknusere, samtidig som man også vurderer viktigheten avdeler til steinknuserogreservedeler til kjegleknuserefor generell driftssuksess.

Viktige konklusjoner

- Valg av riktig kjeftknuserforbedrer driftseffektiviteten. Fokuser på funksjoner som knusekapasitet og portabilitet for å møte dine spesifikke behov.

- Høykvalitetsmaterialer, som f.eks.høymanganstål, forbedre holdbarhet og levetid. Velg maskiner bygget med sterke materialer for å redusere slitasje.

- Regelmessig vedlikehold er avgjørende for ytelsen. Planlegg inspeksjoner og hold reservedeler lett tilgjengelige for å minimere nedetid og reparasjonskostnader.

- Å forstå knusekapasiteten og reduksjonsforholdet hjelper deg med å velge riktig maskin. Sørg for at modellen samsvarer med produksjonsmålene dine for optimale resultater.

- Kundestøtte etter salg, inkludert garantier og opplæring, er avgjørende. Sterke støttesystemer øker maskinverdien og sikrer effektiv drift.

Design og byggekvalitet på kjeveknusere

Dedesign og byggekvalitetav kjeftknusere påvirker ytelsen og levetiden betydelig. Produsenter prioriterer bruk av materialer av høy kvalitet for å forbedre holdbarheten. For eksempel kan stål med høyt manganinnhold gi en levetid som er30–50 % lengersammenlignet med standardmaterialer. Dette materialvalget forbedrer ikke bare holdbarheten, men sikrer også at maskinene tåler påkjenningene ved hard bruk.

Materialer brukt

Toppprodusenter fokuserer påinnovasjon innen produktdesignDe investerer i forskning og utvikling for å skape avansert teknologi og materialer. Denne forpliktelsen fører til kjeftknusere som er mer effektive og pålitelige. Hardheten og slitestyrken til fôrmaterialet spiller også en avgjørende rolle i slitasjehastigheten, noe som påvirker utstyrets levetid. Regelmessige inspeksjoner kan forlenge delenes levetid med opptil 30 %, og øke den totale levetiden gjennom proaktivt vedlikehold.

Strukturell integritet

Strukturell integritet er avgjørende for driftsmessig suksess for kjeftknusere. Sterke og godt konstruerte rammer forhindrer deformasjon under tung belastning. Denne kvaliteten sikrer at maskinene opprettholder ytelsen over tid. Bruk av slitesterke deler kan redusere utskiftninger med 35 %, noe som reduserer nedetid og forlenger levetiden. Samspillet mellom kjeftplater og materialpartikler fører til betydelig slitasje, noe som kan redusere effektiviteten og øke energiforbruket.

Portabilitetsfunksjoner

Bærbarhet er viktig for mange bransjer. En bærbar kjeftknuser muliggjør enkel transport mellom arbeidssteder. Denne fleksibiliteten kan øke produktiviteten og redusere driftskostnadene. Eliteprodusenter tilbyr et bredt utvalg av knusere skreddersydd for ulike oppgaver, noe som indikerer deres forståelse av ulike markedsbehov. I tillegg er sterke støttesystemer, inkludert rask tilgang til reservedeler og vedlikehold, avgjørende for å minimere nedetid.

Ytelsesmålinger for kjeveknusere

Ytelsesmålingerspiller en avgjørende rolle i evalueringen av kjeftknusere. Disse målene hjelper brukerne med å forstå hvor godt en maskin kan yte i ulike bruksområder. Tre viktige ytelsesmål inkluderer knusekapasitet, reduksjonsforhold og energieffektivitet.

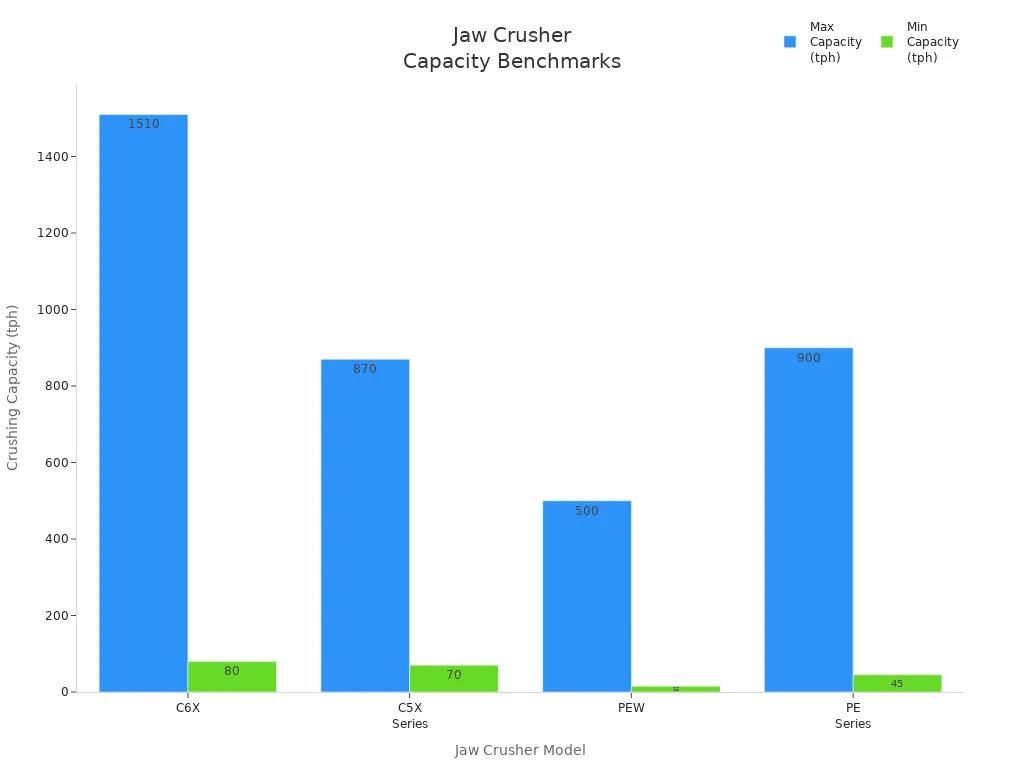

Knusekapasitet

Knusekapasitet refererer til mengden materiale en kjeftknuser kan behandle på en gitt tid. Denne målestokken er viktig for å bestemme maskinens egnethet for spesifikke oppgaver. Ulike modeller viser varierende kapasiteter basert på design og driftsparametere.

Her er en tabell som viser knusekapasiteten til populære kjeftknusermodeller:

| Modell | Inndatastørrelse | Kapasitet (tph) | Bruksområder |

|---|---|---|---|

| C6X | 0–1280 mm | 80–1510 TPH | Storskala gruvedrift og infrastrukturprosjekter |

| C5X-serien | 0–920 mm | 70–870 TPH | Middels til storskala operasjoner |

| PEW | 80–1510 TPH | 15–500 TPH | Mellomstor gruvedrift, aggregatproduksjon |

| PE-serien | 0–1020 mm | 45–900 TPH | Små til mellomstore operasjoner |

Flerefaktorer som påvirker knusekapasiteten, inkludert:

- Utforming av knuserenUlike modeller, som Dodge- og Blake-typene, har unike design som påvirker kapasiteten.

- Vinkel mellom kjeveneEn reduksjon i vinkelen kan redusere bergets kompakthet, noe som påvirker kapasiteten.

- DriftshastighetVariasjoner i hastighet kan påvirke kapasiteten, med ulik effekt ved lave og høye hastigheter.

- Tilstanden til kjeveflateneSlitasje og tilstand på kjeveflatene kan påvirke knusingseffektiviteten.

- Amplitude av kjevebevegelseStørre amplituder kan føre til en rask økning i teoretisk tonnasje, noe som påvirker den faktiske produksjonen.

- Ruhet på kjeveoverflatenØkt ruhet kan redusere belegget av forskyvningsrommet, noe som påvirker kapasiteten.

Reduksjonsforhold

Reduksjonsforholdet måler hvor mye en kjeftknuser reduserer størrelsen på innsatsmaterialet. Dette forholdet er viktig for å forstå effektiviteten til knuseprosessen. Toppknusere oppnår vanligvis enreduksjonsforhold fra 6:1 til 8:1for primære knusere, 3:1 til 5:1 for sekundære knusere, og 2:1 til 3:1 for tertiære knusere.

Reduksjonsforholdet påvirker effektiviteten til kjeftknusere betydelig ved å bestemme størrelsen på utgangsmaterialet og produksjonskapasiteten. Et kammer med strupemating forbedrer produksjonskapasiteten og sikrer jevn partikkelstørrelse. I motsetning til dette kan et kammer uten strupe føre til redusert effektivitet og dårlig partikkelform.

- Et choke-matet kammer maksimerer produksjonskapasitetenog produserer jevnt brutte partikler.

- Et kammer uten choke kan redusere effektiviteten og påvirke partikkelformen negativt.

Kjeftknusere med chokemating er avgjørende formaksimering av produksjonskapasitetenog sikrer jevn partikkelbrudd. Motsatt kan dryppmating føre til færre finstoffer, men påvirker partikkelformen og gjennomstrømningskapasiteten negativt, noe som til slutt hindrer effektiviteten.

Energieffektivitet

Energieffektivitet er en kritisk ytelsesmåling for kjeftknusere. Moderne fremskritt fokuserer på å optimalisere energiforbruket samtidig som høy ytelse opprettholdes. Viktige innovasjoner inkluderer:

- Integrerte drivsystemer som optimaliserer energibruken.

- Justerbare knuseparametere som reduserer strømforbruket.

- Fokus på bærekraft i gruvedriften.

For eksempel oppnår RM Groups hybridknusere en reduksjon på 25 % i drivstoffkostnader sammenlignet med tradisjonelle modeller. Drivstoffbesparelser kan nå opptil 50 % når de kombineres med hybridsikter.

Nylige fremskritt inkluderer også:

- Hydrauliske kileinnstillinger for enkle justeringer.

- Hovedmotorer med høy energieffektivitet.

- Forbedrede sikkerhets- og ytelsesfunksjoner.

Moderne høyeffektive knusere, som C6X, er designet for å optimalisere energiforbruket. Innovasjoner innen design fører til forbedret effektivitet i tilslagsprosessering.

Her er en tabell som sammenligner energiforbruket blant populære kjeftknusermodeller:

| Trykkfasthet (MPa) | Energiforbruk (relativt) |

|---|---|

| 28 | 1 |

| 90 | 4 |

Disse fremskrittene bidrar tilredusert karbonavtrykkog samsvare med strengere bærekraftsregler i bransjen.

Bruksegnethet for kjeveknusere

Kjeveknusermaskiner i Exceli ulike bruksområder på grunn av deres allsidighet og effektivitet. Å forstå hvilke typer materialer de bearbeider, deres bransjespesifikke bruksområder og deres skalerbarhet og fleksibilitet kan hjelpe brukere med å ta informerte beslutninger.

Typer materialer som behandles

Kjeftknusere håndterer et bredt spekter av materialer, noe som gjør dem egnet for ulike bransjer. Ifølge bransjerapporter inkluderer de mest bearbeidede materialene:

| Sektor | Vanlig bearbeidede materialer | Markedsandel (%) |

|---|---|---|

| Gruvedrift | Jernmalm, kull, kobber, gullholdige materialer | 68 |

| Konstruksjon | Aggregater, grus, rivingsavfall | 22 |

Deytelsen til kjeveknuserevarierer basert på materialets hardhet. For eksempel krever hardere materialer som granitt (Mohs-hardhet på 7) mer energi for å knuse. Dette fører til lavere gjennomstrømning sammenlignet med mykere materialer, som betong (Mohs-hardhet på 5). Her er litt innsikt i materialhardhet:

- Hardere materialer krever mer energi, noe som resulterer i lavere gjennomstrømning.

- Knusing av granitt kan gi en gjennomstrømning på omtrent10 tonn per time (TPH).

- Mykere materialer som betong kan oppnå rundt 50 TPH under lignende forhold.

- Det er viktig å forstå Mohs hardhetsskala for å estimere gjennomstrømning og optimalisere driftsparametere.

Bransjespesifikke applikasjoner

Kjeftknusere betjener ulike bransjer, hver med unike krav. Her erprimære applikasjoner:

- GruveindustrienKjeftknusere knuser store steiner til mindre biter, og bearbeider malm som jern, kobber, gull og sølv.

- SteinbruddsindustrienDe knuser stein, betong og asfalt til byggeprosjekter.

- ByggebransjenBrukes ofte til å resirkulere materialer som betong og asfalt til veibygging og byggeprosjekter.

- ResirkuleringsindustrienEffektiv til å knuse en rekke materialer, inkludert glass, plast, metall og papir, spesielt ved resirkulering av vanskelige materialer som elektronisk avfall.

Ulike bransjer har spesifikkesøknadskravTabellen nedenfor oppsummerer disse behovene:

| Industri | Søknadskrav | Nøkkelfunksjoner |

|---|---|---|

| Gruvedrift | Primærknusing av harde og slipende materialer, reduserer malmstørrelsen for prosessering | Malmutvinning, materialhåndtering, tilslagsproduksjon, geologisk prøvetaking, sikkerhet og produktivitet |

| Konstruksjon | Knusing av betong, murstein, steiner og andre materialer for infrastrukturutvikling | Riving, veibygging, grunnarbeid, resirkulering, rydding av tomter, materialhåndtering |

| Resirkulering | Knusing og reduksjon av materialer som betong og asfalt til gjenbrukbare former | Resirkuleringsoperasjoner, avfallsreduksjon, ressursbevaring |

Skalerbarhet og fleksibilitet

Skalerbarhet og fleksibilitet er viktige egenskaper ved kjeftknusere. De tilpasser seg ulike driftsstørrelser og prosjektbehov. Mellomstore kjeftknusere har vanligvis kapasiteter fra200 til 500 tph, noe som gjør dem egnet for bruksområder som steinbrudd og resirkulering. Store kjeftknusere kan overstige 500 tph, og noen modeller behandler opptil 1500 tph, ideelt for tunge bruksområder. Faktorer som påvirker kapasiteten inkluderer:

- Knuserstørrelse

- Fôrstørrelse

- Materialegenskaper

- Driftsparametere

- Driftshastighet

- Materialfuktighetsinnhold

Fleksibilitetsfunksjoner forbedrer tilpasningsevnen til skiftende prosjektbehov. For eksempel gir den justerbare utløpsåpningen kontroll over utgangsstørrelsen. Denne funksjonen muliggjør produksjon av både grove fragmenter og finere granularitet. Her er et sammendrag av fleksibilitetsfunksjonene:

| Trekk | Beskrivelse |

|---|---|

| Fleksibilitet i utdatastørrelse | Innstillingen for lukket side (CSS) kan justeres for å endre utgangsstørrelsen for ulike knusebehov. |

| Allsidighet | Egnet for oppgaver som bryter ned store steiner til produserer finknust stein. |

Kjeftknusere er kjent for sin effektivitet og tilpasningsevne, noe som gjør dem til et foretrukket valg i ulike industrielle applikasjoner på grunn av deres evne til å møte skiftende prosjektbehov.

Vedlikeholdshensyn for kjeveknusere

Vedlikehold av kjeveknusereer avgjørende for å sikre deres levetid og ytelse. Riktig vedlikeholdspraksis kan redusere nedetid betydelig og øke produktiviteten.

Enkel vedlikehold

Enkelt vedlikehold påvirker direkte de totale eierkostnadene for kjeftknusere. Regelmessig vedlikehold bidrar til å forhindre dyre reparasjoner og sørger for at maskinene går problemfritt. Operatører møter ofte utfordringer, som for eksempel:

- Unormal støy under drift, som indikerer løse deler eller slitte komponenter.

- Redusert knusekapasitet, noe som fører til redusert produktivitet.

- Overdreven vibrasjon påvirker stabiliteten og forårsaker for tidlig slitasje på komponenter.

Effektive vedlikeholdsprosedyrer kan minimere disse problemene. Operatører bør prioritere enkel tilgang til interne komponenter. Studier viser atopptil 40 % av vedlikeholdstidenkan brukes på demontering og montering. Å forenkle denne prosessen kan føre til betydelige tidsbesparelser.

Tilgjengelighet av reservedeler

Detilgjengeligheten av reservedelerer en annen kritisk faktor ved vedlikehold av kjeftknusere. Rask tilgang til reservedeler sikrer minimal nedetid. Her er en oppsummering av tilgjengeligheten av reservedeler for store merker:

| Merke | Tilgjengelighet av reservedeler |

|---|---|

| Terex | Nye slitedeler til kjeveknuser tilgjengelig |

| Sandvik | Nye slitedeler til kjeveknuser tilgjengelig |

| Powerscreen | Nye slitedeler til kjeveknuser tilgjengelig |

| Opprører | Nye slitedeler til kjeveknuser tilgjengelig |

| Extec | Nye slitedeler til kjeveknuser tilgjengelig |

| Finlay | Nye slitedeler til kjeveknuser tilgjengelig |

Merker som GTEK Mining tilbyr også komponenter som er bygget for lang levetid, noe som sikrer at operatører kan finne deler for daglig slitasje eller uventede havarier.

Vedlikeholdskostnader

Vedlikeholdskostnadene kan variere betydeligpå tvers av ulike produsenter og bruksområder. Her er en sammenligning av typiske vedlikeholdskostnader basert på brukstype:

| Søknadstype | Typisk kjøpesummer | Vedlikeholdskostnader |

|---|---|---|

| Gruvedrift og tungdrift | $$$$ | Moderat til høy |

| Aggregatproduksjon | $$$ | Moderat |

| Småskala konstruksjon | $$ | Lav |

Årlige vedlikeholdskostnader for kjeftknusere varierer vanligvis fra 15 000 til 25 000 dollar per enhet. Disse kostnadene avhenger av bruksintensitet og miljøforhold. Ved å forstå disse faktorene kan operatører ta informerte beslutninger som forbedrer effektiviteten og påliteligheten til kjeftknusermaskinene sine.

Ettersalgsstøtte for kjeveknusere

Etter å ha kjøpt en kjeftknuser,Ettersalgsstøtte blir avgjørendefor å maksimere verdien. Sterke støttesystemer kan forbedre driftseffektiviteten betydelig og sikre langsiktig tilfredshet.

Garanti- og serviceavtaler

Ledende produsenter av kjeftknusere tilbyr vanligvisrobuste garanti- og serviceavtalerDisse avtalene gir trygghet og beskytter investeringer. Her er et sammendrag av standard garantivilkår:

| Aspekt | Detaljer |

|---|---|

| Garantiperiode | To år fra datoen for første igangsetting. |

| Dekning | Nytt tilbehør for utskifting og reparasjon hvis ikke menneskeskapt skade. |

| Teknisk støtte | Livstids gratis teknisk støtte gitt. |

| Responstid | Kundeproblemer behandlet innen 24 timer, løst innen 72 timer. |

Slike garantier gjenspeiler produsentenes tillit til produktene sine. De sikrer også at kundene får rettidig hjelp når det trengs.

Tilgjengelighet for kundestøtte

Tilgjengelighet av kundestøtte er en annen viktig funksjon. Toppprodusenter tilbyr dedikerte supportteam for å hjelpe brukere. Raske svar på henvendelser kan minimere nedetid og forbedre produktiviteten. Mange selskaper tilbyr flere kanaler for support, inkludert telefon, e-post og live chat. Denne tilgjengeligheten sikrer at operatører kan løse problemer effektivt, slik at de kan fokusere på kjerneoppgavene sine.

Opplæring og ressurser

Opplæringsprogrammer levert av produsenter spiller en viktig rolle i effektiv bruk av kjeftknusere.Velutdannede operatører kan håndtere utfordringer effektivtHer er noen viktige fordeler med disse opplæringsprogrammene:

- Operatøropplæring er viktig for sikker bruk av utstyret.

- Regelmessige oppfriskningskurs holder operatørene oppdatert på teknologi og sikkerhetspraksis.

- Opplæringen er skreddersydd for den spesifikke maskinen og arbeidsstedet.

Disse programmene reduserer feil og forbedrer sikkerheten på arbeidsplassen. De forlenger også utstyrets levetid ved å sikre riktig bruk. Operatører lærer å feilsøke grunnleggende problemer på stedet og mottar umiddelbar tilbakemelding som bidrar til å optimalisere maskindriften. Investering i opplæring øker ikke bare produktiviteten, men fremmer også en kultur preget av sikkerhet og effektivitet.

Oppsummert innebærer det å velge riktig kjeftknuser å forstå flere viktige funksjoner. Viktige aspekter inkludererknusekapasitet, matestørrelse, justerbarhet av utgang og portabilitet. Disse funksjonene påvirker driftseffektiviteten og den generelle produktiviteten betydelig.

Vurder disse faktorene når du foretar et kjøp:

- KnusekapasitetSørg for at det er i samsvar med produksjonsmålene.

- MatestørrelseTilpass maskinen til materialets maksimale størrelse.

- JusterbarhetSe etter innstillinger som gir kontroll over utskriftsstørrelsen.

- BærbarhetVelg basert på stedets krav og bekvemmelighet.

Ved å prioritere disse funksjonene kan operatører ta informerte beslutninger som imøtekommer deres spesifikke behov.Vellykkede casestudier, som det sørafrikanske gruveprosjektet og granittfabrikken i Uganda, illustrerer fordelene ved å velge maskiner basert på disse kriteriene.

Vanlige spørsmål

Hva er hovedfunksjonen til en kjeftknuser?

Kjeftknusere knuser primært store steiner til mindre, håndterbare biter. De utmerker seg i å bryte ned harde materialer som granitt, kalkstein og malm, noe som gjør dem essensielle i gruve- og byggebransjen.

Hvordan velger jeg riktig kjeftknuser for mine behov?

Vurder faktorer som knusekapasitet, matestørrelse og materialtype. Evaluer dine spesifikke applikasjonskrav og velg en modell som samsvarer med dine produksjonsmål og driftsforhold.

Hvilke vedlikeholdspraksiser bør jeg følge for kjeftknusere?

Kontroller komponentene regelmessig for slitasje, sørg for riktig smøring og rengjør maskinen for å forhindre opphopning av rusk. Planlegg rutinemessig vedlikehold for å håndtere potensielle problemer før de eskalerer.

Er reservedeler lett tilgjengelige til kjeftknusere?

Ja, de fleste anerkjente produsenter tilbyr et bredt utvalg av reservedeler. Rask tilgang til disse komponentene minimerer nedetid og sikrer problemfri drift, noe som forbedrer den generelle produktiviteten.

Hvordan kan jeg forbedre energieffektiviteten til kjeftknuseren min?

Optimaliser driftsparametere, som justering av knusehastighet og matehastighet. Regelmessig vedlikehold og bruk av høyeffektive modeller kan også redusere energiforbruket og driftskostnadene betydelig.

Publisert: 15. oktober 2025